分类与关键差异

| 类型 | 氧化铝含量(Al₂O₃) | 核心特点 | 典型应用场景 |

|---|---|---|---|

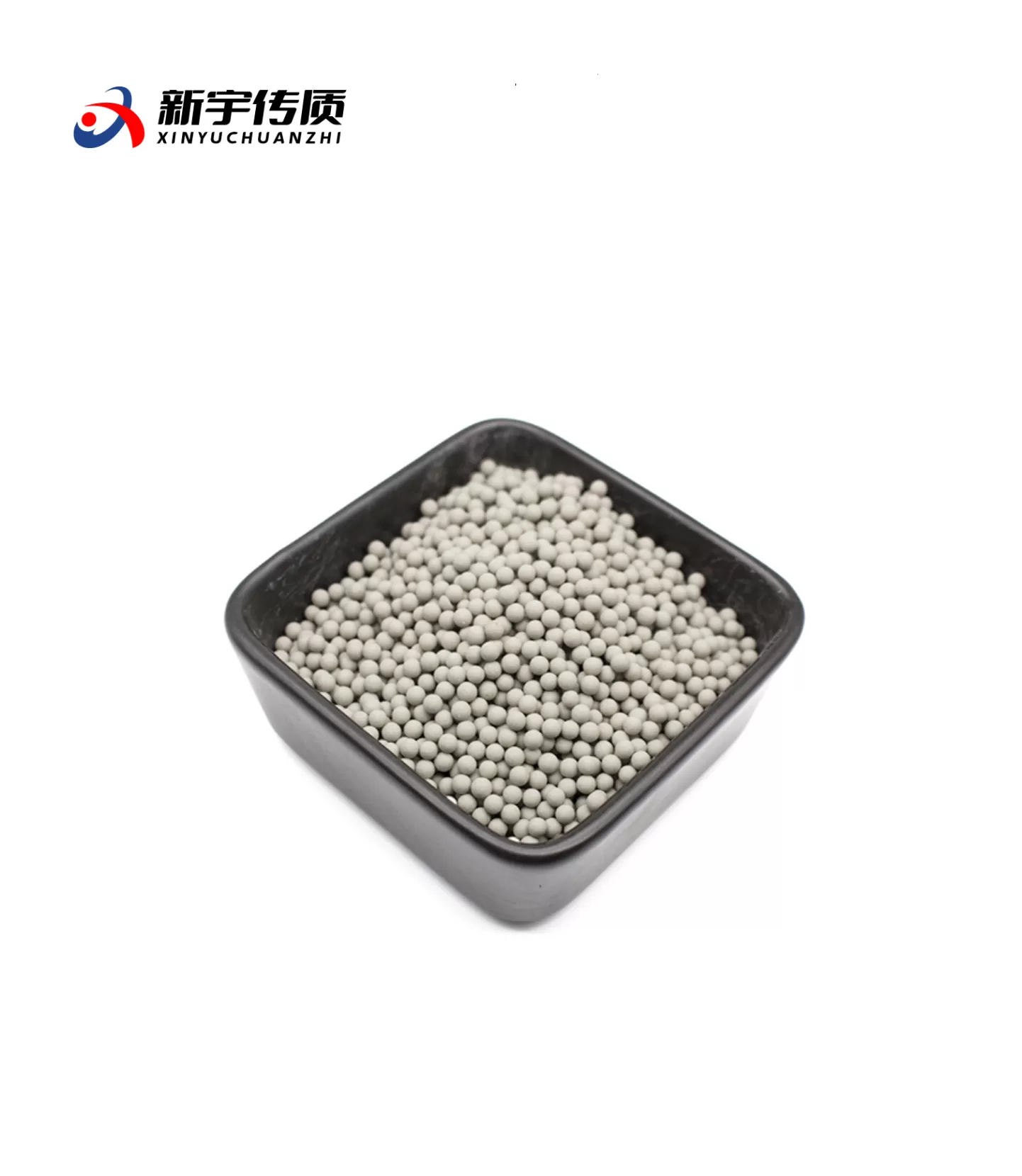

| 普通瓷球 | 75%-90% | 性价比高,耐酸率≥98%,耐碱率≥95%,抗压强度≥1500N / 颗,适用于常规酸碱环境。 | 一般催化反应、气体分布、填料支撑。 |

| 高铝瓷球 | ≥90%(常见 92%、95%、99%) | 超高耐碱性能(耐碱率≥98%),耐高温达 1500℃以上,抗压强度≥3000N / 颗,抗冲击性强。 | 高温强碱、高纯介质、高压工况(如石油加氢、煤化工)。 |

| 开孔瓷球 | 75%-90%(部分高铝型) | 表面均匀开孔,比表面积提升 30%-50%,空隙率增加 5%-10%,强化气液传质效率。 | 吸收塔、生物滤池、需要高效传质的场合。 |

核心性能优势

典型应用领域

产品参数对比(典型值)

选型建议

执行标准